アクリル、塩ビ什器製作加工1台からでもお受け致します│化粧品展示什器・ディスプレイ什器なら京テックにお任せ

- トップ

- 作業工程

作業工程 working flow

製作前に

お客様との打ち合わせ後、ご要望を形にするために図面をチェックし必要な 材料、サイズ、台数を確認しカット表を作成します。

切断加工

カット表を元に必要なパーツをパネルソーやランニングソー使って切断します。最終的な仕上りを確かなものにするために細かな精度が求められます。

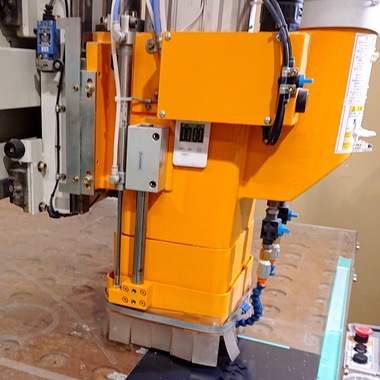

NC加工

必要な大きさにカットされた素材をNC加工機を使って切削や開口を行います。

レーザー加工

イラストレーターで作られたデータを元に外型をくり抜いたり、穴加工を行ったりできます。

アクリルの面に文字彫刻や模様を入れたりもできます。

研磨 バフ磨き

アクリルのカットされた面に艶を出し美しく光るように磨く作業です。

回転するフェルトにバフ粉を付け板を押し当てて磨きます。

曲げ加工

角度のついた什器には熱を加えて板を曲げることがあります。

加工が容易なのはアクリル板の特徴です。

シルク印刷、ダイレクト印刷

商品の説明文などの細かな文字をあらかじめ板に印刷したり、ロゴを入れたりします。

ダイレクト印刷ではイラストや画像をのせることも出来ます。

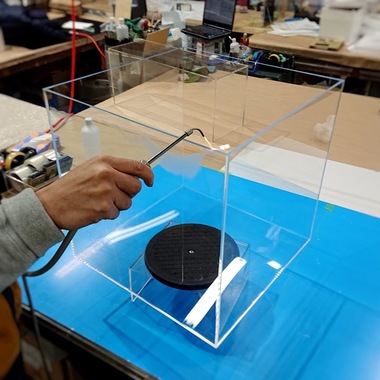

組立

専用の接着液を用いて什器を組み上げていきます。

組立てる順番や板の反り具合を考慮しながら細心の注意を払って作り上げます。

複雑な構造のものや厚い板の接着には長年の経験が必要とされます。

ガスがけ

アクリルの小口を美しく光らせます。 最後の仕上げという感じです。

板の色などによっては使用できない場合もあります。

インクジェット出力、カッティングシート

展示会や店舗では社名や商品名、イメージに合った画像を入れたりします。

プラスチック以外の質感を出すための装飾シートを貼ることもあります。

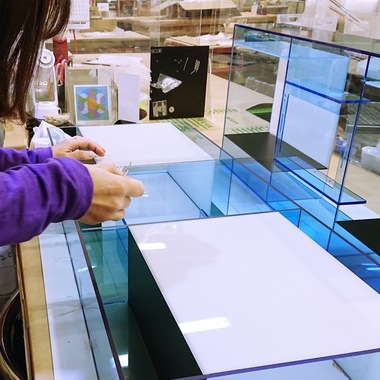

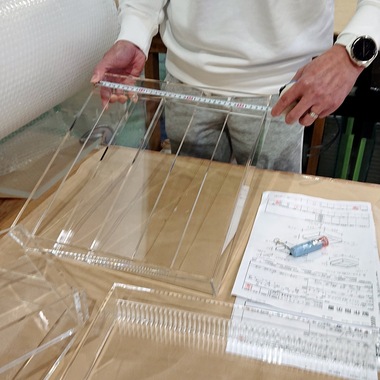

検品

指示書や図面を再度確認し、寸法や仕様、仕上がりをチェックします。

実物の商品があるときはそれを入れたり、ジグを用意して検品します。

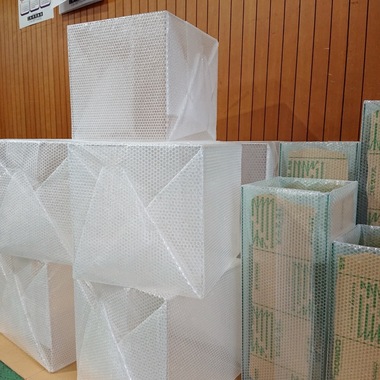

梱包

それぞれの品物に合わせて梱包します。

複数の品物をまとめて梱包する時は間違いが起こらない様、決まった手順に基づいて確認しながら作業を進めます。

休憩

みんなでランチ!